Акумулятарная прамысловасць і іншыя хімічныя матэрыялы выкарыстоўваюць у струйным млыне з псеўдазвадкаваным слоем

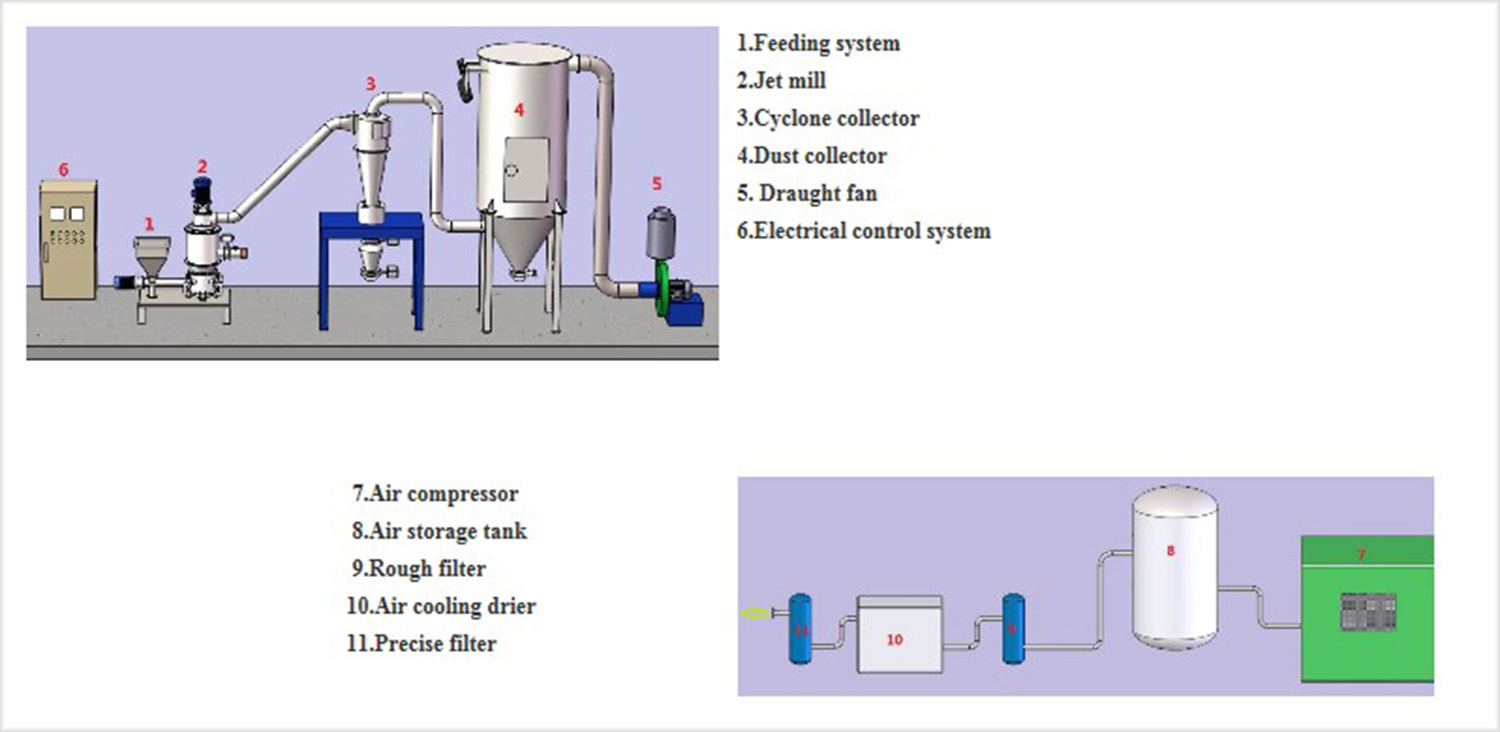

Пнеўматычны млын з псеўдазмяшчальным слоем - гэта абсталяванне, якое выкарыстоўваецца для драбнення сухіх матэрыялаў у звышдробны парашок, з наступнай асноўнай структурай:

Прадукт уяўляе сабой пульверызатар з кіпячым слоем, у якім у якасці драбільнага асяроддзя выкарыстоўваецца сціснутае паветра. Корпус млына падзелены на 3 секцыі: зону драбнення, зону трансмісіі і зону сартавання. Зона сартавання абсталявана драбільным колам, хуткасць якога рэгулюецца пераўтваральнікам. Драбнільная камера складаецца з драбільнага сопла, падавальніка і г.д. Падаючы дыск кольцавага сыравіны звонку драбільнага кантэйнера злучаны з драбільным соплам.

Матэрыял паступае ў драбільную камеру праз падавальнік матэрыялу. Сціснутае паветра з высокай хуткасцю падаецца ў драбільную камеру праз спецыяльна абсталяваныя чатыры драбільныя фарсункі. Матэрыял паскараецца ў ультрагукавым патоку і шматразова ўдараецца і сутыкаецца ў цэнтральнай кропцы драбільнай камеры, пакуль не будзе здрабнёны. Здрабнёны матэрыял паступае ў драбільную камеру з узыходзячым патокам. Паколькі сарціровачныя колы круцяцца з высокай хуткасцю, пры ўздыме матэрыялу на часціцы ўздзейнічае цэнтрабежная сіла, якая ствараецца сарціровачнымі ротарамі, а таксама цэнтраімклівая сіла, якая ствараецца глейкасцю паветранага патоку. Калі на часціцы ўздзейнічае цэнтрабежная сіла, большая за цэнтраімклівую сілу, буйныя часціцы з большым дыяметрам, чым неабходны для сарціроўкі, не трапляюць ва ўнутраную камеру сарціровачнага кола і вяртаюцца ў драбільную камеру для драбнення. Дробныя часціцы, якія адпавядаюць дыяметру неабходнага для сарціроўкі, трапляюць у сарціровачнае кола і разам з паветраным патокам трапляюць у цыклонны сепаратар унутранай камеры сарціровачнага кола, дзе збіраюцца ў калектары. Адфільтраванае паветра пасля апрацоўкі фільтруючым мяшком выходзіць з паветразаборніка.

Пнеўматычны пульверызатар складаецца з паветранага кампрэсара, алейнага фільтра, бензабака, сублімацыйнай сушылкі, паветранага фільтра, пнеўматычнага пульверызатара з кіпячым слоем, цыклоннага сепаратара, калектара, паветразаборніка і іншых кампанентаў.

Падрабязная прэзентацыя

Керамічная абклейка і поліўрэтанавае пакрыццё ўсіх шліфавальных дэталяў, якія кантактуюць з прадуктамі, каб пазбегнуць траплення жалезнага лому, што прыводзіць да неналежнага ўздзеяння канчатковых прадуктаў.

1. Дакладныя керамічныя пакрыцці на 100% ліквідуюць забруджванне жалезам падчас працэсу класіфікацыі матэрыялаў, каб забяспечыць чысціню прадукцыі. Асабліва падыходзяць для патрабаванняў да ўтрымання жалеза ў электронных матэрыялах, такіх як высокакіслотны кобальт, літый-марганцавая кіслата, літый-жалезны фасфат, трайныя матэрыялы, карбанат літыя і кіслотныя літый-нікель-кобальтавыя акумулятары і г.д.

2. Адсутнасць павышэння тэмпературы: тэмпература не будзе павышацца, паколькі матэрыялы здрабняюцца ў працоўных умовах пнеўматычнага пашырэння, і тэмпература ў фрэзернай поласці падтрымліваецца нармальнай.

3. Трываласць: Ужываецца для матэрыялаў з цвёрдасцю па Моосу ніжэй за 9 клас, паколькі эфект фрэзеравання ўключае ў сябе толькі ўдар і сутыкненне паміж зернямі, а не сутыкненне са сценкай.

4. Энергаэфектыўнасць: эканомія 30%-40% у параўнанні з іншымі пнеўматычнымі пульверызатарамі.

5. Інэртны газ можа выкарыстоўвацца ў якасці асяроддзя для драбнення лёгкаўзгаральных і выбуховых матэрыялаў.

6. Уся сістэма здробнена, пыл нізкі, шум нізкі, вытворчы працэс чысты і ахоўны.

7. Сістэма выкарыстоўвае інтэлектуальнае кіраванне з дапамогай сэнсарнага экрана, лёгкае ў эксплуатацыі і дакладнае кіраванне.

8.Кампактная канструкцыяКамера галоўнай машыны ўтварае замкнёны контур драбнення.

Блок-схема адпавядае стандартнай фрэзернай апрацоўцы і можа быць скарэкціравана для кліентаў.

| мадэль | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Рабочы ціск (МПа) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Выдатак паветра (м3/мін) | 2 | 3 | 6 | 10 | 20 | 40 |

| Дыяметр падаваемага матэрыялу (меш) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Тонкасць драбнення (d)97мкм) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Прадукцыйнасць (кг/г) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Усталяваная магутнасць (кВт) | 20 | 40 | 57 | 88 | 176 | 349 |

| Матэрыял | Тып | Дыяметр паданых часціц | Дыяметр выкінутых часціц | Выхад(кг/г) | Выдатак паветра (м3/мін) |

| Аксід цэрыя | QDF300 | 400 (сетка) | d974,69 мкм | 30 | 6 |

| Вогнеахоўны | QDF300 | 400 (сетка) | d978,04 мкм | 10 | 6 |

| Хром | QDF300 | 150 (сетка) | d974,50 мкм | 25 | 6 |

| Фрафіліт | QDF300 | 150 (сетка) | d977,30 мкм | 80 | 6 |

| Шпінель | QDF300 | 300 (сетка) | d974,78 мкм | 25 | 6 |

| Тальк | QDF400 | 325 (сетка) | d9710 мкм | 180 | 10 |

| Тальк | QDF600 | 325 (сетка) | d9710 мкм | 500 | 20 |

| Тальк | QDF800 | 325 (сетка) | d9710 мкм | 1200 | 40 |

| Тальк | QDF800 | 325 (сетка) | d974,8 мкм | 260 | 40 |

| Кальцый | QDF400 | 325 (сетка) | d502,50 мкм | 116 | 10 |

| Кальцый | QDF600 | 325 (сетка) | d502,50 мкм | 260 | 20 |

| Магній | QDF400 | 325 (сетка) | d502,04 мкм | 160 | 10 |

| Гліназём | QDF400 | 150 (сетка) | d972,07 мкм | 30 | 10 |

| Сіла жамчужын | QDF400 | 300 (сетка) | d976,10 мкм | 145 | 10 |

| Кварц | QDF400 | 200 (сетка) | d503,19 мкм | 60 | 10 |

| Барыт | QDF400 | 325 (сетка) | d501,45 мкм | 180 | 10 |

| Пенаўтваральны агент | QDF400 | d5011,52 мкм | d501,70 мкм | 61 | 10 |

| Глебавы каолін | QDF600 | 400 (сетка) | d502,02 мкм | 135 | 20 |

| Літый | QDF400 | 200 (сетка) | d501,30 мкм | 60 | 10 |

| Кірара | QDF600 | 400 (сетка) | d503,34 мкм | 180 | 20 |

| ПБДЭ | QDF400 | 325 (сетка) | d973,50 мкм | 150 | 10 |

| АГР | QDF400 | 500 (сетка) | d973,65 мкм | 250 | 10 |

| Графіт | QDF600 | d503,87 мкм | d501,19 мкм | 700 | 20 |

| Графіт | QDF600 | d503,87 мкм | d501,00 мкм | 390 | 20 |

| Графіт | QDF600 | d503,87 мкм | d500,79 мкм | 290 | 20 |

| Графіт | QDF600 | d503,87 мкм | d500,66 мкм | 90 | 20 |

| Увагнута-выпуклы | QDF800 | 300 (сетка) | d9710 мкм | 1000 | 40 |

| Чорны крэмній | QDF800 | 60 (сетка) | 400 (сетка) | 1000 | 40 |